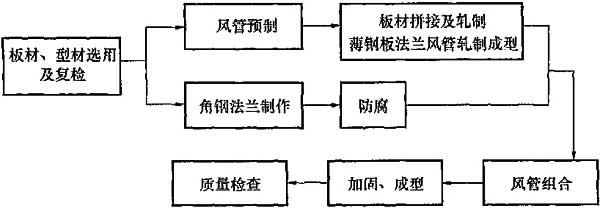

4.2.1 金属风管制作应按下列工序(图4.2.1)进行。

图4.2.1 金属风管制作工序

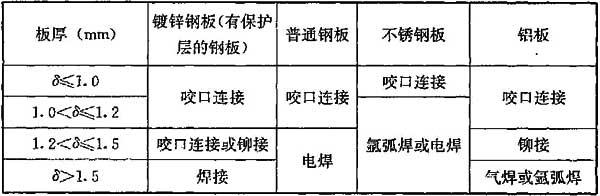

4.2.2 选用板材或型材时,应根据施工图及相关技术文件的要求,对选用的材料进行复检,并应符合本规范第4.1.6条的规定。4.2.3 板材的画线与剪切应符合下列规定: 1 手工画线、剪切或机械化制作前,应对使用的材料(板材、卷材)进行线位校核; 2 应根据施工图及风管大样图的形状和规格,分别进行画线; 3 板材轧制咬口前,应采用切角机或剪刀进行切角; 4 采用自动或半自动风管生产线加工时,应按照相应的加工设备技术文件执行; 5 采用角钢法兰铆接连接的风管管端应预留6mm~9mm的翻边量,采用薄钢板法兰连接或C形、S形插条连接的风管管端应留出机械加工成型量。 4.2.4 风管板材拼接及接缝应符合下列规定: 1 风管板材的拼接方法可按表4.2.4确定;

表4.2.4 风管板材的拼接方法

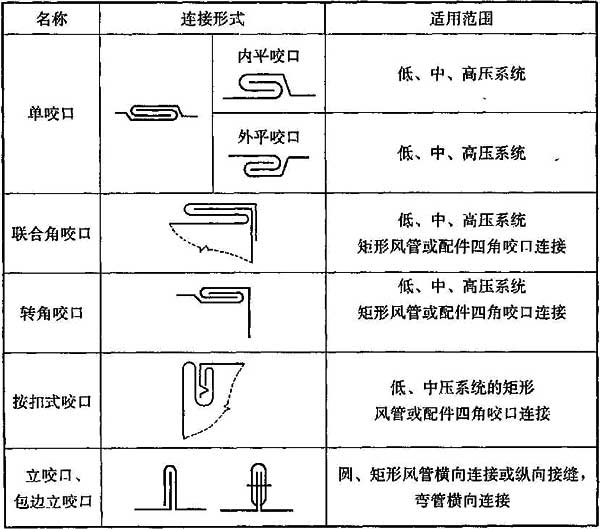

3 洁净空调系统风管不应采用横向拼缝。 4.2.5 风管板材拼接采用铆接连接时,应根据风管板材的材质选择铆钉。 4.2.6 风管板材采用咬口连接时,应符合下列规定: 1 矩形、圆形风管板材咬口连接形式及适用范围应符合表4.2.6-1的规定。

表4.2.6-1 风管板材咬口连接形式及适用范围

表4.2.6-2 咬口宽度表(mm)

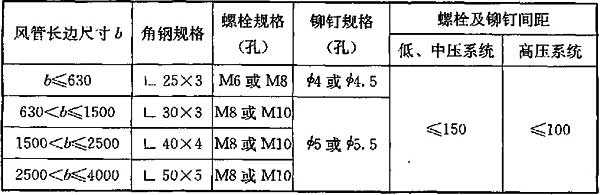

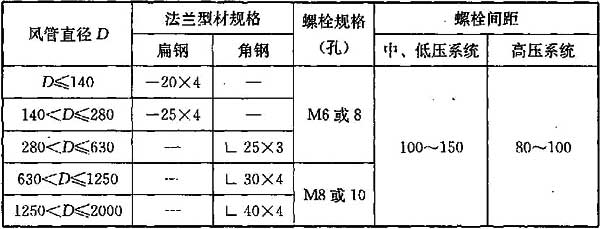

4.2.7 风管焊接连接应符合下列规定: 1 板厚大于1.5mm的风管可采用电焊、氩弧焊等; 2 焊接前,应采用点焊的方式将需要焊接的风管板材进行成型固定; 3 焊接时宜采用间断跨越焊形式,间距宜为100mm~150mm,焊缝长度宜为30mm~50mm,依次循环。焊材应与母材相匹配,焊缝应满焊、均匀。焊接完成后,应对焊缝除渣、防腐,板材校平。 4.2.8 风管法兰制作应符合下列规定: 1 矩形风管法兰宜采用风管长边加长两倍角钢立面、短边不变的形式进行下料制作。角钢规格,螺栓、铆钉规格及间距应符合表4.2.8-1的规定。

表4.2.8-1 金属矩形风管角钢法兰及螺栓、铆钉规格(mm)

表4.2.8-2 金属圆形风管法兰型材与螺栓规格及间距(mm)

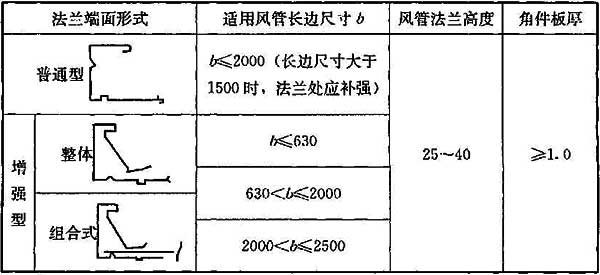

3 法兰的焊缝应熔合良好、饱满,无夹渣和孔洞;矩形法兰四角处应设螺栓孔,孔心应位于中心线上。同一批量加工的相同规格法兰,其螺栓孔排列方式、间距应统一,且应具有互换性。 4.2.9 风管与法兰组合成型应符合下列规定: 1 圆风管与扁钢法兰连接时,应采用直接翻边,预留翻边量不应小于6mm,且不应影响螺栓紧固。 2 板厚小于或等于1.2mm的风管与角钢法兰连接时,应采用翻边铆接。风管的翻边应紧贴法兰,翻边量均匀、宽度应一致,不应小于6mm,且不应大于9mm。铆接应牢固,铆钉间距宜为100mm~120mm,且数量不宜少于4个。 3 板厚大于1.2mm的风管与角钢法兰连接时,可采用间断焊或连续焊。管壁与法兰内侧应紧贴,风管端面不应凸出法兰接口平面,间断焊的焊缝长度宜为30mm~50mm,间距不应大于50mm。点焊时,法兰与管壁外表面贴合;满焊时,法兰应伸出风管管口4mm~5mm。焊接完成后,应对施焊处进行相应的防腐处理。 4 不锈钢风管与法兰铆接时,应采用不锈钢铆钉;法兰及连接螺栓为碳素钢时,其表面应采用镀铬或镀锌等防腐措施。 5 铝板风管与法兰连接时,宜采用铝铆钉;法兰为碳素钢时,其表面应按设计要求作防腐处理。 4.2.10 薄钢板法兰风管制作应符合下列规定: 1 薄钢板法兰应采用机械加工;薄钢板法兰应平直,机械应力造成的弯曲度不应大于5‰。 2 薄钢板法兰与风管连接时,宜采用冲压连接或铆接。低、中压风管与法兰的铆(压)接点间距宜为120mm~150mm;高压风管与法兰的铆(压)接点间距宜为80mm~100mm; 3 薄钢板法兰弹簧夹的材质应与风管板材相同,形状和规格应与薄钢板法兰相匹配,厚度不应小于1.0mm,长度宜为130mm~150mm。 4.2.11 成型的矩形风管薄钢板法兰应符合下列规定: 1 薄钢板法兰风管连接端面接口处应平整,接口四角处应有固定角件,其材质为镀锌钢板,板厚不应小于1.0mm。固定角件与法兰连接处应采用密封胶进行密封; 2 薄钢板法兰风管端面形式及适用风管长边尺寸应符合表4.2.11的规定;

表4.2.11 薄钢板法兰风管端面形式及适用风管长边尺寸(mm)

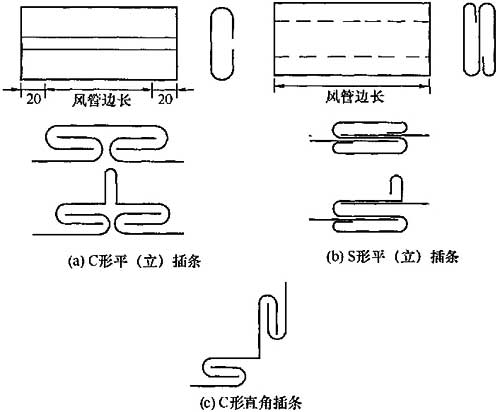

3 薄钢板法兰可采用铆接或本体压接进行固定。中压系统风管铆接或压接间距宜为120mm~150mm;高压系统风管铆接或压接间距宜为80mm~100mm。低压系统风管长边尺寸大于1500mm、中压系统风管长边尺寸大于1350mm时,可采用顶丝卡连接。顶丝卡宽度宜为25mm~30mm,厚度不应小于3mm,顶丝宜为M8镀锌螺钉。 4.2.12 矩形风管C形、S形插条制作和连接应符合下列规定: 1 C形、S形插条应采用专业机械轧制(图4.2.12)。C形、S形插条与风管插口的宽度应匹配,C形插条的两端延长量宜大于或等于20mm。

图4.2.12 矩形风管C形和S形插条形式示意

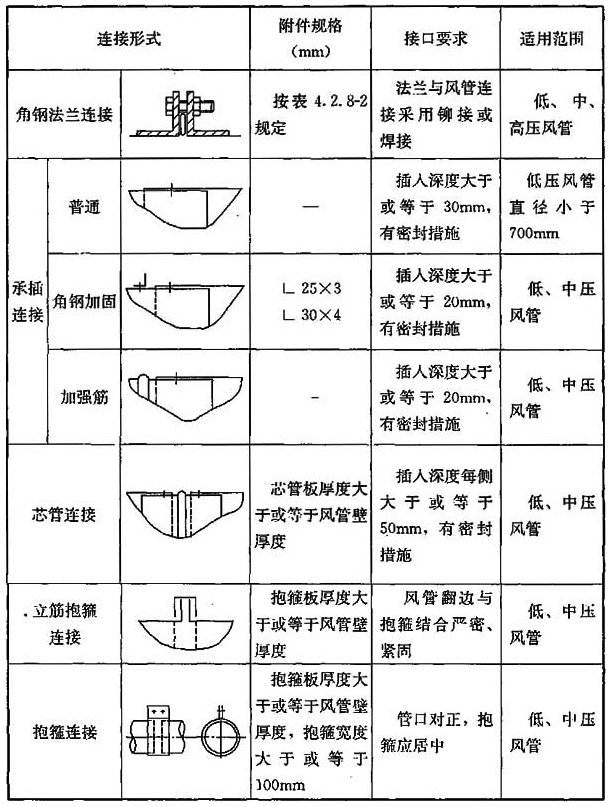

2 采用C形平插条、S形平插条连接的风管边长不应大于630mm。S形平插条单独使用时,在连接处应有固定措施。C形直角插条可用于支管与主干管连接。3 采用C形立插条、S形立插条连接的风管边长不宜大于1250mm。S形立插条与风管壁连接处应采用小于150mm的间距铆接。 4 插条与风管插口连接处应平整、严密。水平插条长度与风管宽度应一致,垂直插条的两端各延长不应少于20mm,插接完成后应折角。 5 铝板矩形风管不宜采用C形、S形平插条连接。 4.2.13 矩形风管采用立咬口或包边立咬口连接时,其立筋的高度应大于或等于角钢法兰的高度,同一规格风管的立咬口或包边立咬口的高度应一致,咬口采用铆钉紧固时,其间距不应大于150mm。 4.2.14 圆形风管连接形式及适用范围应符合表4.2.14的规定。风管采用芯管连接时,芯管板厚度应大于或等于风管壁厚度,芯管外径与风管内径偏差应小于3mm。

表4.2.14 圆形风管连接形式及适用范围

4.2.15 风管加固应符合下列规定:

图4.2.15 风管加固形式示意 1-镀锌加固垫圈;2-密封圈;3-风管壁面;4-螺栓;5-螺母;6-焊接或铆接(φ10×1~φ16×3)

2 矩形风管边长大于或等于630mm、保温风管边长大于或等于800mm,其管段长度大于1250mm或低压风管单边面积大于1.2m²,中、高压风管单边面积大于1.0m²时,均应采取加固措施。边长小于或等于800mm的风管宜采用压筋加固。边长在400mm~630mm之间,长度小于1000mm的风管也可采用压制十字交叉筋的方式加固。 条文说明

4.2.7 焊缝形式应根据风管的接缝形式、强度要求和焊接方法确定。各类焊缝形式见图1。

4.2.11 普通型薄钢板法兰本身强度相对较低,单边尺寸过大,强度降低。为保证风管在受压状态下减少变形量,提出长边尺寸大于1500mm时应对法兰进行补强,补强形式可采用法兰加强板或管内支撑。同时对弹簧夹长度等要求进行了规定。 |

Powered by Discuz! X3.5

© 2001-2025 Discuz! Team.