4.2.1 符合下列情况之一时,可不计算梁的整体稳定性:

表4.2.1 H型钢或等截面工字形简支梁不需计算整体稳定性的最大l1/b1值

注:其他钢号的梁不需计算整体稳定性的最大l1/b1值,应取Q235钢的数值乘以 对跨中无侧向支承点的梁,l1为其跨度;对跨中有侧向支承点的梁,l1为受压翼缘侧向支承点间的距离(梁的支座处视为有侧向支承)。 4.2.2 除4.2.1条所指情况外,在最大刚度主平面内受弯的构件,其整体稳定性应按下式计算:

式中 Mx——绕强轴作用的最大弯矩;

式中 Wx、Wy——按受压纤维确定的对x轴和对y轴毛截面模量;

4.2.5 梁的支座处,应采取构造措施,以防止梁端截面的扭转。 条文说明

4.2.1 钢梁整体失去稳定性时,梁将发生较大的侧向弯曲和扭转变形,因此为了提高梁的稳定承载能力,任何钢梁在其端部支承处都应采取构造措施,以防止其端部截面的扭转。当有铺板密铺在梁的受压翼缘上并与其牢固相连、能阻止受压翼缘的侧向位移时,梁就不会丧失整体稳定,因此也不必计算梁的整体稳定性。

图3 单轴对称工字形截面

式中 EIy、GJ、EIw——分别为截面的侧向抗弯刚度、自由扭转刚度和翘曲刚度; 表5 不同荷载类型的β1、β2、β3

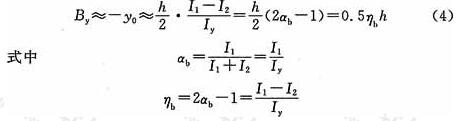

公式(1)计算较繁,不便于应用,本条文对此式进行如下简化:

1)选取纯弯曲时的公式(1)作为基本情况,并作了两点简化假定: a.在常用截面尺寸时,截面不对称影响系数公式(3)中的积分项与y0相比,数值不大,因此取用:

根据数值分析,对加强受压翼缘的单轴对称工字形截面,By≈0.4ηbh,因此在本条文中对这种截面改用了ηb=0.8(2αb—1)。

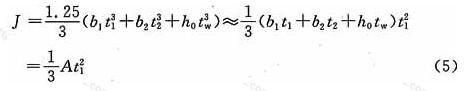

b.对截面的自由扭转惯性矩作如下简化:

式中 A——梁的截面面积;

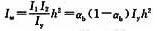

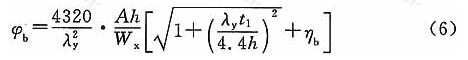

t1——受压翼缘的厚度。 上式的简化可看作取t1=t2=tw。通常的梁截面中受压翼缘厚度t1常为最大,即t1≥t2≥tw,今取三者相等将使J值加大,于是取消系数1.25作为补偿以减小误差。 将公式(4)、公式(5)和  及Q235钢的fy=235N/mm2、E=206×103N/mm2和G=79×103N/mm2代入公式(1),即可求得纯弯曲时的整体稳定系数为: 及Q235钢的fy=235N/mm2、E=206×103N/mm2和G=79×103N/mm2代入公式(1),即可求得纯弯曲时的整体稳定系数为:

式中 λy——梁对y轴的长细比。当采用其他钢材时,可乘以

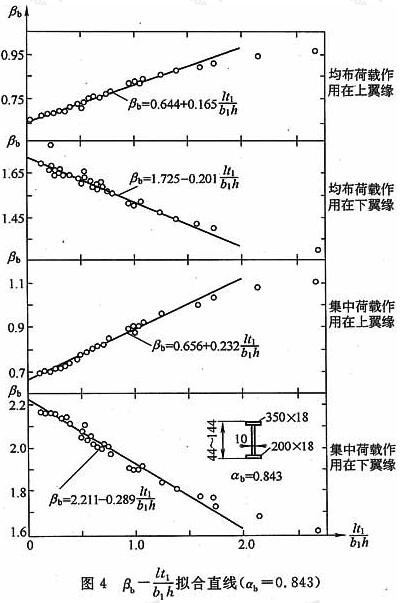

予以修正。 予以修正。2)当梁上承受横向荷载时,可乘以βb予以修正。βb为根据公式(1)求得的横向荷载作用时的φb,值与公式(6)的φb值的比值。根据较多的常用截面尺寸电算分析和数理统计,发现满跨均布荷载和跨度中点一个集中荷载(分别作用在梁的上翼缘和下翼缘)等四种荷载情况下的加强上翼缘单轴对称工字梁和双轴对称工字梁,比值βb的变化有规律性,在  时, βb与ξ间有线性关系,在ξ>2时,βb值变化不大,可近似地取为常数,如图4所示。对不同截面,随着 时, βb与ξ间有线性关系,在ξ>2时,βb值变化不大,可近似地取为常数,如图4所示。对不同截面,随着  的变化,图4中的βb方程也将不同。规范附录B表B.1中项次1~4所给出的βb式是通过大量计算分析后所取用的平均值。 的变化,图4中的βb方程也将不同。规范附录B表B.1中项次1~4所给出的βb式是通过大量计算分析后所取用的平均值。通过对1694条不同截面尺寸和跨度的梁的整体稳定系数φb的计算,与理论公式(1)相比,误差均在±5%以内(详细情况可参见卢献荣、夏志斌写的“验算钢梁整体稳定的简化方法”,载于全国钢结构标准技术委员会编写的《钢结构研究论文报告选集》第二册)。

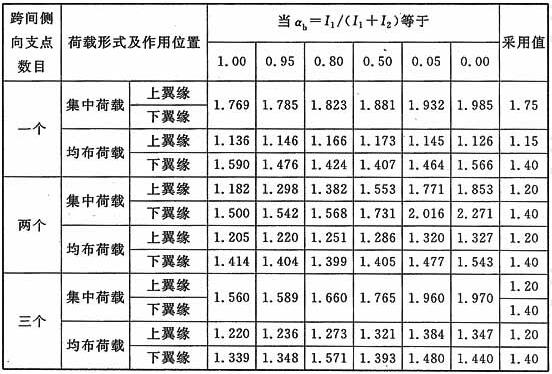

对跨中有侧向支承的梁,其整体稳定系数φb按跨中有等间距的侧向支承点数目、荷载类型及其在截面上的作用点位置,分别用能量法求出各种情况下梁的φb和相应情况下承受纯弯曲的φb,前者和后者的比值取为βb。不同αb时的βb见表6,然后选用适当的比值作为表B.1中第5~9项的βb值,适用于任何单轴对称和双轴对称工字形截面。在推导βb时,假定侧向支承点处梁截面无侧向转动和侧向位移。

表6 有侧向支承点时φb的提高系数βb

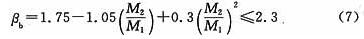

当跨中无侧向支承的梁两端承受不等弯矩作用时,可直接应用Salvadori建议的修正系数公式(详见M.G.Salvadori,“LateralBuckling of Eccentrically Loaded I-Columns”,《Trans.ASCE》,Vol.121,1956),即表B.1中第10项的βb,亦即:

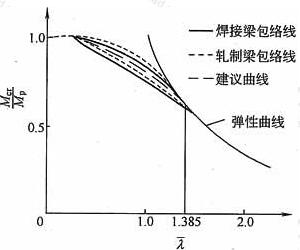

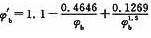

2 非弹性阶段整体稳定系数φb。所有上述公式的推导都是假定梁处于弹性工作阶段,而大量中等跨度的梁整体失稳时往往处于弹塑性工作阶段。在焊接梁中,由于焊接残余应力很大,一开始加荷,梁实际上也就进入弹塑性工作阶段,因此附录B中又规定当按公式(B.1-1)算得的φb大于0.6时,应按公式B.1-2计算相应的弹塑性阶段的整体稳定系数φ'b来代替φb值,这是因为梁在弹塑性工作阶段的整体稳定临界应力将有明显降低之故。所列出的弹塑性整体稳定系数φ'b曲线,见图5。

图5 建议曲线和包络线

图5是根据双轴对称焊接和轧制工字形截面简支梁承受纯弯曲的理论和试验研究得出的,研究中考虑了包括初弯曲、加载初偏心和残余应力等初始缺陷的等效残余应力的影响,所提曲线可用于规范附录图B.1中所示的几种截面。根据纯弯曲所得的φ'b,用于跨间有横向荷载的情况,结果将偏于安全方面。φb>0.6时方需用φ'b代替,这是因为所得的非弹性φ'b曲线刚好在φb=0.6时与弹性的φb曲线相交,使φb=0.6成为弹性与非弹性整体稳定的分界点,不能简单理解为钢材的比例极限等于0.6fy(有关钢梁的非弹性整体稳定问题的研究可参见张显杰、夏志斌编写的“钢梁屈曲试验的计算机模拟”,载于全国钢结构标准技术委员会编的《钢结构研究论文报告选集》第二册和夏志斌、潘有昌、张显杰编写的“焊接工字钢梁的非弹性侧扭屈曲”,载于《浙江大学学报》,1985年增刊)。

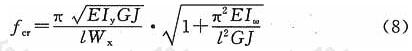

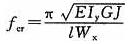

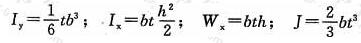

还需指出,φb>0.6时采用的φ'b原为  ,现根据武汉水电学院的建议,与薄钢规范协调,改为φ'b=1.07—0.282/φb,两者计算结果误差在3.5%以下。 ,现根据武汉水电学院的建议,与薄钢规范协调,改为φ'b=1.07—0.282/φb,两者计算结果误差在3.5%以下。用于梁的H型钢多为窄翼缘型(HN型),其翼缘的内外边缘平行。它是成品钢材,比焊接工字钢节省制造工作量且降低残余应力和残余变形;比内翼缘有斜坡的轧制普通工字钢截面抗弯效能高,且易于与其他构件连接,是一种值得大力推广应用的钢材。由于其截面形式与双轴对称的焊接工字形截面相同,故可按公式(B.1-1)计算其稳定系数φb。 B.2 轧制普通工字钢简支梁的稳定系数: 轧制普通工字钢虽属于双轴对称截面,但其简支梁的φb不能按附录B中公式(B.1-1)计算。因轧制工字钢的内翼缘有斜坡,翼缘与腹板交接处有圆角,其截面特性不能按三块钢板的组合工字形截面同样计算,否则误差较大。附录B中表B.2已直接给出按梁的自由长度、荷载情况和工字钢型号的φb,可直接查用。表中数值系按理论公式算出然后适当归并,既使表格不致过分庞大以便于应用,又使因此引起的误差不致过大。 B.3 轧制槽钢简支梁的稳定系数: 槽钢截面是单轴对称截面,若横向荷载不通过槽钢简支梁的剪力中心轴,一受荷载,梁即发生扭转和弯曲,因此其整体稳定系数φb较难精确计算。由于槽钢截面不是梁的主要截面形式,因此附录B中对其φb的计算采用近似公式。按纯弯曲一种荷载情况来考虑实际上可能遇到的其他荷载情况,同时再将纯弯曲临界应力公式加以简化。 纯弯曲时槽钢简支梁的临界应力理论公式为:

上式第二个根号内π2EIw/(l2GJ)值与1相比,其值甚小,可略去不计,则得:

再采用下列近似简化和替代:

并取fy=235N/mm2;E=206×103N/mm2;G=79×103N/mm2,代入φb=fcr/fy,即得附录B中公式(B.3)。当不是Q235钢时,公式末尾再乘以235/fy。

B.4 双轴对称工字形等截面悬臂梁的稳定系数: 其公式来源与焊接工字形等截面简支梁相同。 B.5 受弯构件整体稳定系数的近似计算: 所列近似公式仅适用于侧向长细比λy≤  时受纯弯曲的受弯构件。公式(B.5-1)和公式(B.5-2)系导自公式(B.1-1)。由于长细比小的受弯构件,都处于非弹性工作阶段屈曲,所算得的φb误差即使较大,经换算成φ'b后,误差就大大减小,因此有条件写出公式(B.5-1)和公式(B.5-2)。 时受纯弯曲的受弯构件。公式(B.5-1)和公式(B.5-2)系导自公式(B.1-1)。由于长细比小的受弯构件,都处于非弹性工作阶段屈曲,所算得的φb误差即使较大,经换算成φ'b后,误差就大大减小,因此有条件写出公式(B.5-1)和公式(B.5-2)。适用于T形截面的近似公式,是在选定典型截面后直接按非弹性屈曲求得各长细比下的φ'b后经整理得出。焊接T形截面的典型截面是翼缘的宽厚比b1/t=20,腹板的高厚比hw/tw=18;双角钢T形截面采用两个等边角钢。分析时考虑了残余应力的影响。 由于T形截面的中和轴接近翼缘板,当弯矩的方向使翼缘受压时,受压翼缘的弯曲应力到达临界应力前,腹板下端的受拉区早已进入塑性,因而其φ'b值一般较低。当弯矩方向使翼缘受拉时则相反,φ'b值一般较大,在保证受压腹板局部稳定的前提下φ'b值接近1.0。 由于一般情况下,梁的侧向长细比都大于  ,本节所列近似公式主要将用于压弯构件的平面外稳定验算,使压弯构件的验算可以简单些。 ,本节所列近似公式主要将用于压弯构件的平面外稳定验算,使压弯构件的验算可以简单些。4.2.3 在两个主平面内受弯的构件,其整体稳定性计算很复杂,本条所列公式(4.2.3)是一个经验公式。1978年国内曾进行过少数几根双向受弯梁的荷载试验,分三组共7根,包括热轧工字钢Ⅰ18和Ⅰ24a与一组单轴对称加强上翼缘的焊接工字梁。每组梁中1根为单向受弯,其余1根或2根为双向受弯(最大刚度平面内受纯弯和跨度中点上翼缘处受一水平集中力)以资对比。试验结果表明,双向受弯梁的破坏荷载都比单向低,三组梁破坏荷载的比值各为0.91、0.90和0.88。双向受弯梁跨度中点上翼缘的水平位移和跨度中点截面扭转角也都远大于单向受弯梁。 用上述少数试验结果验证本条公式(4.2.3),证明是可行的。公式左边第二项分母中引进绕弱轴的截面塑性发展系数γy,并不意味绕弱轴弯曲出现塑性,而是适当降低第二项的影响,并使公式与本章(4.1.1)式和(4.2.2)式形式上相协调。 4.2.4 对箱形截面简支梁,本条直接给出了其应满足的最大h/b0和l1/b0比值。满足了这些比值,梁的整体稳定性就得到保证,因此在本规范附录B中就不需要给出求箱形截面梁整体稳定系数φb的公式。由于箱形截面的抗侧向弯曲刚度和抗扭转刚度远远大于工字形截面,整体稳定性很强,本条规定的h/b0和l1/b0值很易得到满足(有关箱形截面简支梁整体稳定性问题的研究可参见潘有昌写的“单轴对称箱形简支梁的整体稳定性”,载于全国钢结构标准技术委员会编的《钢结构研究论文报告选集》第二册)。 4.2.5 将对“梁的支座处,应采取构造措施,以防止梁端截面的扭转”的要求由“注”改为独立条文,以表示其重要性。 4.2.6 原规范把减小梁受压翼缘自由长度的侧向支撑力取为将翼缘视为压杆的偶然剪力,在概念上欠妥。现改为“其支撑力应将梁的受压翼缘视为轴心压杆按5.1.7条计算”。具体计算公式及来源见5.1.7条及其说明。 |

Powered by Discuz! X3.5

© 2001-2025 Discuz! Team.